パーツの接着

近年のプラモデルはパーツの合いが良く、接着面に接着剤を塗り、貼り合わせるだけできっちり接着することが可能です。

しかしながら古いキットの場合、接着面どうしがガタガタで、そのままではうまく接着できない場合があります。

そこで、ここでは合いの悪いパーツを接着する際の対処について記述します。

まずは「擦り合わせ」。

接合ピンを切り取り、接着面を平らな台の上で紙やすりで均します。

これにより、接着面の合いが良くなり、接着面積が増えることにより接着強度も上がります。

プラモデルの接着面は成型時の収縮や変形で結構波打っていたりする場合があるので、仮組みして隙間ができるようならやってみるといいでしょう。

パーツを接着したものの、広い隙間ができてしまった場合。

こういう場合は、擦り合わせではどうしようもないですし、パーツの形状的にパーツを力で曲げて接着ということもできません。

そういう場合ですが、まず、プラ板などで大まかに隙間を塞ぎます。

隙間にプラ板を挟み込み、必要なサイズを鉛筆などでマーキング。

その後プラ板を一旦はずし、マーキングに従って切り取り、再度挟み込んでから接着します。

中空構造で、中身に切り取ったプラ板を落としかねない場合は、プラ板を挟み込んで接着してから、不要な部分を切り取ります。

プラ板細工が面倒なら、エポキシパテなどを練りこむのもいいでしょう。

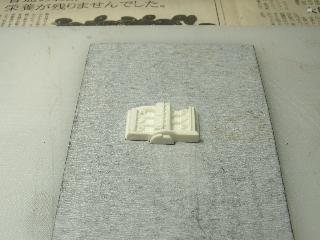

プラ板で隙間を塞いだパーツ。

まだ、隙間が残っています。

残った隙間を、ゼリー状瞬着やエポキシパテ等、収縮しない素材で埋めます。

後は完全硬化後に削り取って形を整えるだけ。

タミヤパテやグンゼパテといったプラパテは乾燥時の収縮が大きく、厚く盛ると完全硬化までの時間も長くなるので、このような大きな傷や隙間を埋める用途には向きません。

完全組立後、密閉されてしまうパーツを溶剤系接着剤で接着した場合、パーツのどこか、組立後見えなくなる箇所にピンバイス等で通気用の穴を開けておくことを勧めます。

長時間経過後のパーツ変形をふせぐことができるからです。

溶剤系接着剤で接着した場合、密閉されたパーツの中には揮発した溶剤成分が充満することになります。この溶剤成分は時間とともにプラスチックを透過してパーツ外部へ出て行くため、密閉されたパーツ内部の気圧は時間とともに下がります。

そうなるまで数か月から数年はかかりますが、このようにして内部の気圧が下がったパーツは大気圧に押しつぶされ変形してしまうことがあります。

付記:接着剤について

溶剤系接着剤

プラスチックを溶かしてしまう溶剤で、接着面を溶かしてしまうことでパーツどうしを融着させる接着剤。

パーツどうしを強固に接着できるが、完全乾燥までの時間は長い。

乾燥時にヒケる(収縮する)ので、作業を急ぐと組立後時間が経ってから接着面がくぼむことがある。乾燥時間は最低一日、できれば一週間以上とるべき。

樹脂を含むものと、樹脂を含まない流し込み用のものの二種類がある。

タミヤセメント等。

瞬間接着剤

樹脂を硬化させることで接着面どうしをつなぐ接着剤。

接着強度は高く硬化時間も短いものの、衝撃には脆い傾向がある。

接着面のヒケを心配する必要は無いものの、落下などの衝撃で容易にパーツが外れたり合せ目が裂けたりしてしまうことがある。

エポキシ接着剤

樹脂を硬化させることで接着面どうしをつなぐ接着剤。

硬化時間は長いものの、接着強度は高く衝撃にも強い。

硬化時間が長いといっても実用強度まで5分、完全硬化まで数時間なので、ある意味、プラスチック用接着剤より実用性は高い。しかしながら単価が高く、二材混合式で扱いが面倒なのが欠点。